دستگاه جوش نقطه ای AC یک ابزار صنعتی پرکاربرد در فرآیندهای اتصال فلزات، به ویژه در صنایع خودروسازی، الکترونیک و ساخت است. عملکرد صحیح این تجهیزات بسیار مهم است، زیرا گرم شدن بیش از حد می تواند به طور قابل توجهی بر کیفیت جوش، طول عمر دستگاه و ایمنی اپراتور تأثیر بگذارد.

مکانیسم های اساسی جوشکاری نقطه ای AC

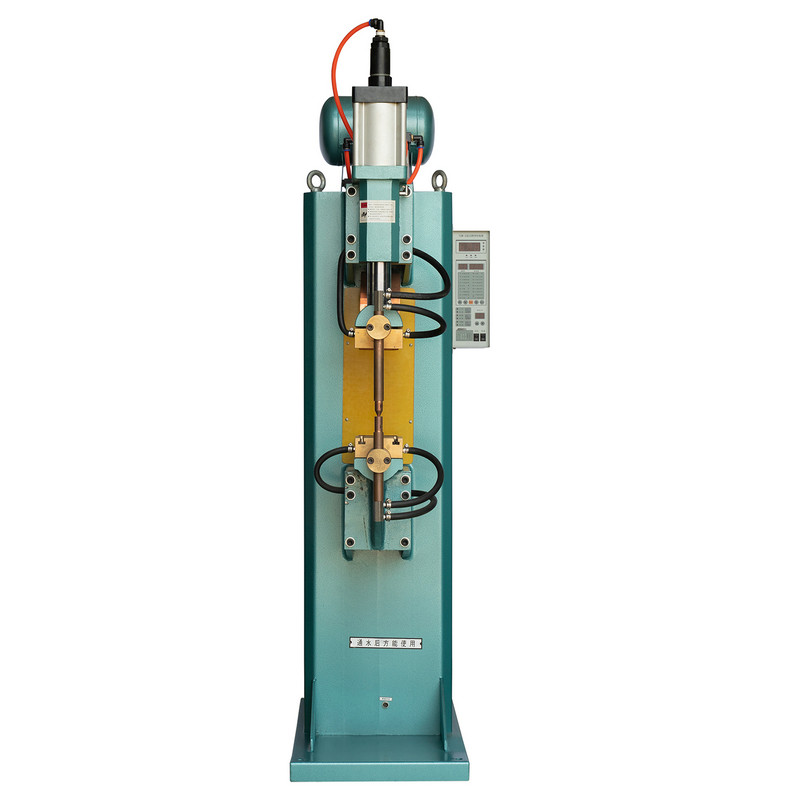

را دستگاه جوش نقطه ای AC بر اساس اصل جوشکاری مقاومتی عمل می کند، جایی که جریان الکتریکی از قطعات فلزی تحت فشار کنترل شده عبور می کند تا در نقاط تماس گرما ایجاد کند. گرمای بیش از حد فراتر از منطقه جوش مورد نظر می تواند منجر به آسیب الکترود، تغییر شکل مواد یا خرابی سیستم شود. در نتیجه، کنترل دما و توزیع جریان برای اطمینان از عملکرد بهینه ضروری است.

مدرن دستگاه جوش نقطه ای AC طرح ها مکانیسم های مختلفی را برای به حداقل رساندن خطرات گرمای بیش از حد ادغام می کنند. اینها عبارتند از سیستم های خنک کننده الکترود ، مقررات فعلی، مدیریت چرخه وظیفه، و سیستم های نظارت مبتنی بر حسگر. هر یک از این مکانیسم ها نقش مهمی در حفظ پایداری حرارتی در طول عملیات طولانی مدت دارند.

طراحی الکترود و ترانسفورماتور

یکی از مهم ترین عوامل موثر بر گرمای بیش از حد در یک دستگاه جوش نقطه ای AC است پیکربندی الکترود . الکترودها معمولاً از موادی با رسانایی حرارتی بالا مانند آلیاژهای مس تشکیل شدهاند. طراحی صحیح الکترود اجازه اتلاف سریع گرمای تولید شده در رابط جوش را می دهد و تجمع حرارتی موضعی را کاهش می دهد.

به طور مشابه، ترانسفورماتور در داخل دستگاه جوش نقطه ای AC نقش محوری در مدیریت جریان جریان دارد. ترانسفورماتورها به گونه ای طراحی شده اند که بارهای توان مشخص را به طور موثر مدیریت کنند. ترانسفورماتورهای با راندمان بالا تلفات انرژی را کاهش می دهند و تولید گرما را در خود دستگاه به حداقل می رساند که مستقیماً به جلوگیری از گرمای بیش از حد کمک می کند.

جدول 1: مقایسه مواد الکترود و عملکرد حرارتی در ماشین های جوشکاری نقطه ای AC

| مواد الکترود | راrmal Conductivity | برنامه های کاربردی معمولی | عملکرد مقاومت در برابر حرارت |

| آلیاژ مس | بالا | ورق فلزی نازک، الکترونیک | عالی |

| مس-کروم | متوسط | پانل های خودرو | خوب |

| مس- تنگستن | متوسط | جوشکاری صنعتی سنگین | بالا |

سیستم های خنک کننده در دستگاه های جوش نقطه ای AC

سیستم های خنک کننده یکی از حیاتی ترین اجزا برای جلوگیری از گرمای بیش از حد در یک است دستگاه جوش نقطه ای AC . این سیستم ها معمولاً هم در مجموعه الکترود و هم در ترانسفورماتور یکپارچه می شوند. روش های متداول خنک کننده عبارتند از:

- خنک کننده آب: آب را از طریق کانال های الکترود یا ترانسفورماتور به گردش در می آورد تا گرما را جذب کند.

- خنک کننده هوا: از هوای اجباری برای دفع گرما از سطوح در دسترس استفاده می کند.

- خنک کننده هیبریدی: خنک کننده آب و هوا را برای عملیات چرخه کاری بالا ترکیب می کند.

با حفظ دمای الکترود و ترانسفورماتور در محدوده ایمن، سیستم های خنک کننده کیفیت جوش ثابت را تضمین می کنند و احتمال خرابی دستگاه به دلیل تنش حرارتی را کاهش می دهند.

مدیریت چرخه وظیفه

یکی دیگر از روش های کلیدی برای کنترل گرمای بیش از حد است مدیریت چرخه وظیفه . چرخه وظیفه نسبت زمان جوشکاری به زمان بیکاری یا خنک شدن را مشخص می کند. به عنوان مثال، ماشینی با یک چرخه وظیفه 30 درصد می تواند به طور مداوم به مدت 3 دقیقه کار کند و باید 7 دقیقه استراحت کند تا از تجمع بیش از حد گرما جلوگیری شود.

مدیریت چرخه وظیفه can be کتابچه راهنمای کاربر یا خودکار . سیستم های کنترل خودکار در مدرن دستگاه جوش نقطه ای AC مدلها دما، جریان و زمان عملیاتی را کنترل میکنند، عملیات را متوقف میکنند یا توان خروجی را برای حفظ شرایط حرارتی ایمن تنظیم میکنند.

جدول 2: مثالی از تأثیر چرخه کار بر عملکرد دستگاه جوش نقطه ای AC

| چرخه وظیفه | زمان عملیات مداوم | دوره خنک کننده توصیه شده | خطر گرمای بیش از حد |

| 20% | 2 دقیقه | 8 دقیقه | کم |

| 50% | 5 دقیقه | 5 دقیقه | متوسط |

| 80% | 8 دقیقه | 2 دقیقه | بالا |

سیستم های تنظیم و کنترل فعلی

را جریان الکتریکی اعمال شده در حین جوشکاری مستقیماً بر گرمای تولید شده در قطعه کار تأثیر می گذارد. سطوح فعلی نامناسب می تواند منجر به گرم شدن بیش از حد ، سایش بیش از حد الکترود و کیفیت پایین جوش. برای جلوگیری از این، دستگاه جوش نقطه ای AC واحدها مجهز به:

- تنظیم کننده های فعلی: خروجی جریان را با توجه به ضخامت و نوع مواد تنظیم کنید.

- حسگرهای بازخورد: نظارت بر زمان واقعی جریان و تنظیم تنظیمات به طور خودکار.

- پارامترهای جوشکاری قابل برنامه ریزی: اپراتورها را قادر می سازد تا شرایط بهینه را برای مواد مختلف انتخاب کنند.

راse systems ensure that the machine delivers only the necessary energy for welding, minimizing waste heat and prolonging component life.

ملاحظات جنس و ضخامت

گرمای بیش از حد در یک دستگاه جوش نقطه ای AC همچنین می تواند ناشی از تطبیق نامناسب پارامترهای جوشکاری با نوع و ضخامت مواد باشد. فلزات مختلف مقاومت الکتریکی و ظرفیت گرمایی مشخصی دارند که بر سرعت رسیدن آنها به دمای جوش تأثیر می گذارد.

ملاحظات کلیدی عبارتند از:

- ورق های نازک تر برای جلوگیری از سوختن نیاز به جریان کمتری دارند.

- آلیاژهای با مقاومت بالاتر گرما را با سرعت بیشتری تولید می کنند و نیاز به زمان بندی دقیق و کنترل جریان دارد.

- مواد انباشته یا لایه بندی شده نیاز به فشار متعادل و تماس الکترود دارند تا از گرم شدن ناهموار جلوگیری شود.

اپراتورها با تنظیم پارامترهای عملیاتی بر اساس خواص مواد، خطر گرمای بیش از حد را کاهش داده و از جوش یکنواخت اطمینان حاصل می کنند.

شیوه های اپراتور و نگهداری

حتی با ویژگی های طراحی پیشرفته، دستگاه جوش نقطه ای AC به درستی متکی است شیوه های اپراتور برای جلوگیری از گرمای بیش از حد نگهداری و نظارت منظم بسیار مهم است. شیوه های کلیدی عبارتند از:

- الکترودهای تمیز کردن برای حفظ انتقال حرارت موثر.

- بازرسی کانال های خنک کننده برای انسداد یا نشتی.

- نظارت بر دمای دستگاه و اجازه دادن به دوره های استراحت کافی در طول تولید با حجم بالا.

- بررسی قطعات فرسوده یا آسیبدیده که ممکن است به گرمای بیش از حد کمک کنند.

پایبندی مداوم به این شیوه ها عمر عملیاتی دستگاه را طولانی تر می کند و عملکرد بهینه را حفظ می کند.

ادغام سنسور و اتوماسیون

مدرن دستگاه جوش نقطه ای AC مدل ها به طور فزاینده ای مورد استفاده قرار می گیرند تکنولوژی حسگر و اتوماسیون برای کاهش خطرات گرمای بیش از حد سنسورها دمای الکترود، گرمای ترانسفورماتور و جریان جوشکاری را در زمان واقعی اندازه گیری می کنند. سیستم های خودکار می توانند:

- هنگامی که دما از آستانه ایمن فراتر رفت، توان خروجی را کاهش دهید.

- چرخه های وظیفه را به صورت پویا بر اساس نیازهای تولید تنظیم کنید.

- قبل از وقوع آسیب، اپراتورها را در مورد رویدادهای احتمالی گرمای بیش از حد هشدار دهید.

راse systems enhance both ایمنی عملیاتی و کیفیت محصول ، تجهیزات پیشرفته جوشکاری نقطه ای AC را برای محیط های تولیدی با حجم بالا و با دقت بالا مناسب می کند.

علائم رایج گرمازدگی و راهکارهای پیشگیری

درک علائم گرمای بیش از حد می تواند به اپراتورها کمک کند تا به سرعت مداخله کنند. علائم رایج عبارتند از:

- تغییر رنگ الکترودها یا قطعات فلزی

- آثار سوزاندن یا پاشش در اطراف نقاط جوش

- صداها یا ارتعاشات غیرمعمول ماشین

راهبردهای پیشگیرانه عبارتند از:

- بازرسی های منظم ماشین آلات

- نگهداری مناسب سیستم خنک کننده

- استفاده از پارامترهای جوشکاری توصیه شده برای هر ماده

- پیاده سازی سیستم های کنترل خودکار برای نظارت بر دما و جریان

با ترکیب این استراتژی ها، تولیدکنندگان می توانند تولید مداوم را بدون به خطر انداختن ایمنی یا یکپارچگی جوش حفظ کنند.

کاربردها و مفاهیم کاربردی

پیشگیری از گرمای بیش از حد در صنایعی مانند خودروسازی ، ساخت لوازم خانگی ، and مونتاژ الکترونیک ، where کیفیت جوش ثابت و equipment reliability are essential. Machines that fail to manage heat effectively can cause:

- توقف تولید به دلیل خرابی تجهیزات

- افزایش هزینه های عملیاتی ناشی از تعمیرات مکرر

- خطرات ایمنی برای اپراتورها

ادغام مناسب سیستم های خنک کننده، تنظیم فعلی، و نظارت خودکار تضمین می کند که دستگاه جوش نقطه ای AC می تواند نیازهای صنعتی را برآورده کند و در عین حال خطرات گرمای بیش از حد را به حداقل برساند.

روندهای نوظهور در پیشگیری از گرمای بیش از حد

پیشرفت های تکنولوژیکی اخیر بر روی بهبود مدیریت حرارتی و سیستم های کنترل هوشمند . روندها عبارتند از:

- استفاده از الکترودهای کامپوزیتی با رسانایی بالا

- تصویربرداری حرارتی در زمان واقعی برای نظارت بر مناطق جوش

- الگوریتم های یادگیری ماشین برای بهینه سازی پارامترهای جوشکاری به صورت خودکار

- ادغام ابزارهای تعمیر و نگهداری پیش بینی برای پیش بینی حوادث گرمای بیش از حد

راse innovations demonstrate the industry’s commitment to improving راندمان ماشین ، ایمنی اپراتور ، and کیفیت جوش از طریق پیشگیری فعال از گرمای بیش از حد.

خلاصه

جلوگیری از گرمای بیش از حد در یک دستگاه جوش نقطه ای AC نیاز به یک رویکرد کل نگر دارد که ترکیب شود طراحی مکانیکی، کنترل الکتریکی، در نظر گرفتن مواد، و شیوه های اپراتور . نکات کلیدی عبارتند از:

- طراحی الکترود و ترانسفورماتور برای دفع موثر گرما

- سیستم های خنک کننده برای مدیریت بارهای حرارتی

- چرخه وظیفه و کنترل جریان برای محدود کردن انرژی بیش از حد ورودی

- بهینه سازی پارامترهای خاص مواد

- هوشیاری اپراتور و تعمیر و نگهداری منظم

- نظارت و اتوماسیون مبتنی بر حسگر برای محافظت در زمان واقعی

با درک و به کارگیری این اصول، تولیدکنندگان می توانند از عملکرد قابل اعتماد آن اطمینان حاصل کنند دستگاه جوش نقطه ای AC تجهیزات، حفظ کیفیت جوش بالا و کاهش خطرات ناشی از گرمای بیش از حد.

سوالات متداول

Q1: سیستم خنک کننده دستگاه جوش نقطه ای AC هر چند وقت یکبار باید بازرسی شود؟

A1: سیستم های خنک کننده باید قبل از هر شیفت تولید، با تعمیر و نگهداری جامع هر ماه بررسی شوند. بازرسی منظم از انسداد جلوگیری می کند و اتلاف حرارت بهینه را تضمین می کند.

Q2: آیا دستگاه جوش نقطه ای AC می تواند به طور مداوم بدون گرم شدن بیش از حد کار کند؟

A2: عملکرد مداوم به چرخه کار و ظرفیت خنک کننده بستگی دارد. ماشینهایی با چرخههای کاری بالا و سیستمهای خنککننده پیشرفته میتوانند برای مدت طولانی کار کنند، اما همچنان برای جلوگیری از گرمای بیش از حد نیاز به استراحت دورهای دارند.

Q3: موثرترین راه برای افزایش عمر الکترود چیست؟

A3: تمیز کردن منظم، تنظیمات صحیح جریان، و خنک کننده مناسب موثرترین روش ها برای افزایش عمر الکترود و کاهش خطر گرمای بیش از حد هستند.

Q4: چگونه ضخامت مواد بر خطر گرمای بیش از حد تأثیر می گذارد؟

A4: مواد ضخیم تر معمولاً نیاز به جریان بالاتری دارند که می تواند گرمای بیشتری تولید کند. تنظیم پارامترهای جوش برای مطابقت با خواص مواد برای جلوگیری از گرمای بیش از حد ضروری است.

Q5: آیا سیستم های نظارت خودکار برای جلوگیری از گرمای بیش از حد ضروری هستند؟

A5: در حالی که اجباری نیست، نظارت خودکار به طور قابل توجهی ایمنی و سازگاری جوش را با ارائه بازخورد و تنظیمات در زمان واقعی افزایش می دهد.

مراجع

- ASM International. کتابچه راهنمای جوشکاری مقاومتی ، 5th Edition. ASM International, 2020.

- کو، اس. متالورژی جوشکاری ، 2nd Edition. Wiley, 2003.

- انجمن جوش آمریکا (AWS). کتاب راهنمای جوشکاری ، Volume 2: Welding Processes. AWS, 2018.