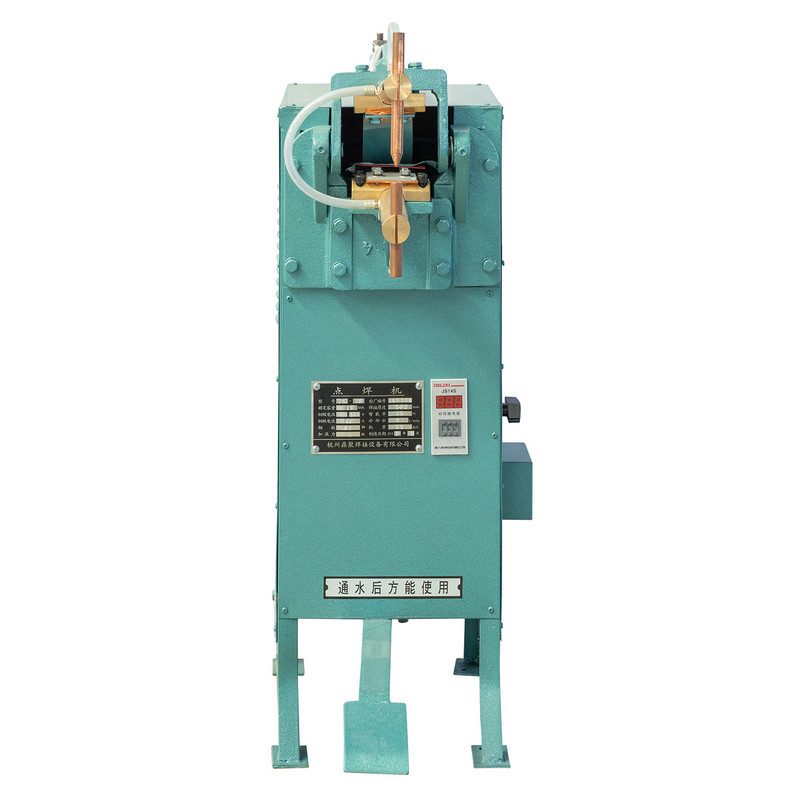

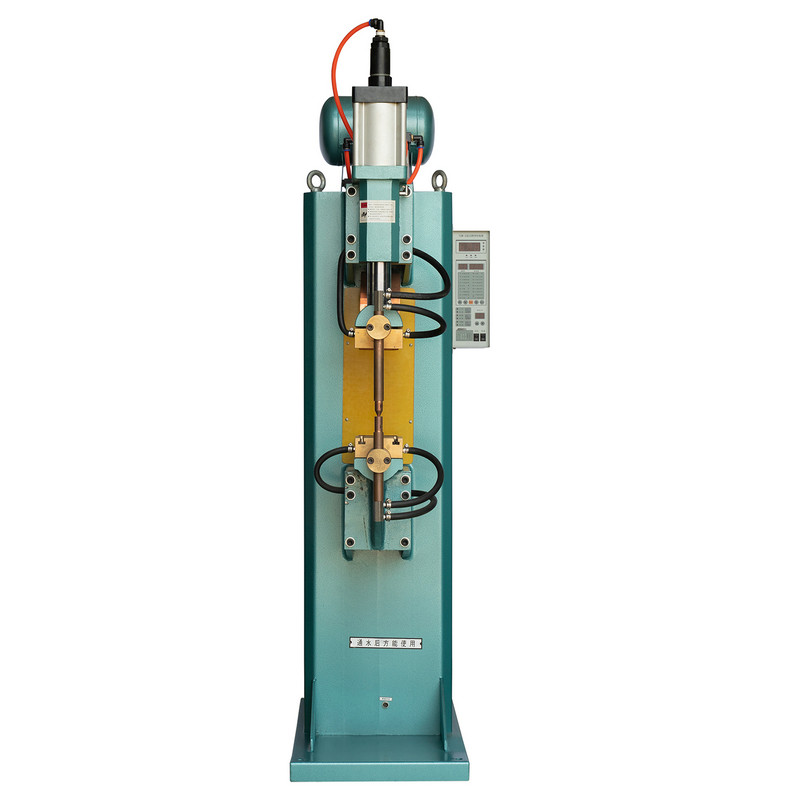

را دستگاه جوش نقطه ای پدال DN ابزاری است که به طور گسترده در ساخت فلز، تعمیر خودرو و تولید صنعتی استفاده می شود. مکانیزم کارکرده با پا امکان کنترل دقیق را فراهم می کند و آن را برای کاربردهای مختلف جوشکاری مناسب می کند. با این حال، مانند هر تجهیزات مکانیکی، می تواند با مسائل عملیاتی مواجه شود که بر عملکرد تأثیر می گذارد. درک این مشکلات رایج و راهحلهای آنها، کیفیت جوش ثابت را تضمین میکند، طول عمر دستگاه را طولانیتر میکند و زمان خرابی را به حداقل میرساند.

1. مسائل برق و مشکلات منبع تغذیه

یکی از رایج ترین مشکلات با دستگاه جوش نقطه ای پدال DN خرابی الکتریکی است اپراتورها ممکن است از دست دادن کامل نیرو، عملکرد متناوب یا خروجی جوش ضعیف را تجربه کنند. این مشکلات اغلب ناشی از سیم کشی معیوب، سوختن فیوزها یا تغذیه نامناسب ولتاژ است.

ابتدا منبع تغذیه را بررسی کنید تا مطمئن شوید دستگاه ولتاژ صحیح را دریافت می کند. ولتاژ پایین می تواند منجر به جریان ناکافی و در نتیجه جوش ضعیف یا ناقص شود. اگر دستگاه روشن نشد، سیم برق و اتصالات را برای آسیب بررسی کنید. پایانه های شل یا خورده می توانند جریان الکتریکی را مختل کنند و باید تمیز یا تعویض شوند.

یکی دیگر از مشکلات رایج برق، قطع شدن مدار قطع یا سوختن فیوز است. دستگاه جوش نقطه ای پدال DN جریان قابل توجهی می کشد و اضافه بار می تواند باعث خرابی اجزای محافظ شود. تعویض فیوز سوخته یا تنظیم مجدد قطع کننده ممکن است مشکل را حل کند، اما خرابی های مکرر نشان دهنده یک مشکل عمیق تر مانند اتصال کوتاه یا ترانسفورماتور معیوب است.

اگر دستگاه روشن شود اما گرمای کافی تولید نکند، ممکن است مشکل در ترانسفورماتور یا مدار جوش ثانویه باشد. ترانسفورماتور خراب اغلب نیاز به سرویس حرفه ای دارد، در حالی که کابل های آسیب دیده یا اتصالات شل شده می توانند توسط اپراتور تعمیر شوند.

2. سایش و تخریب الکترود

را electrodes in a دستگاه جوش نقطه ای پدال DN تحمل گرما و فشار شدید، منجر به سایش تدریجی می شود. با گذشت زمان، این سایش باعث تغییر شکل، حفره یا آلودگی می شود و در نتیجه کیفیت جوش ضعیف می شود. علائم رایج عبارتند از ناهماهنگی قطعات جوش، چسبندگی الکترودها یا جرقه زدن بیش از حد.

بازرسی و نگهداری منظم الکترودها بسیار مهم است. اگر نوک الکترودها قارچی یا حفره دار هستند، باید با استفاده از یک فایل یا ابزار پانسمان الکترود، آنها را پانسمان کرد (تغییر شکل داد). سایش شدید نیاز به تعویض دارد تا از هدایت جریان مناسب اطمینان حاصل شود.

آلودگی یکی دیگر از نگرانیها است، زیرا روغن، زنگزدگی یا پوششهای روی قطعات کار میتواند به الکترودها منتقل شود و مقاومت را افزایش داده و کارایی را کاهش دهد. تمیز کردن الکترودها با برس سیمی یا پارچه سنباده به حفظ رسانایی کمک می کند. در برخی موارد، استفاده از اسپری ضد پاشش می تواند تجمع را به حداقل برساند.

ناهماهنگی الکترود همچنین می تواند باعث توزیع ناهموار فشار شود و منجر به جوش ضعیف شود. تنظیم نگهدارنده الکترود یا تنظیم مجدد بازوها، تماس یکنواخت با قطعه کار را تضمین می کند.

3. جوش های ناسازگار یا بی کیفیت

یک مشکل تکرار شونده در دستگاه جوش نقطه ای پدال DN استحکام جوش ناسازگار است که ممکن است به صورت اتصالات ضعیف، همجوشی جزئی یا فرورفتگی بیش از حد ظاهر شود. عوامل متعددی در ایجاد این مشکل نقش دارند، از جمله تنظیمات فشار نادرست، تنظیم نامناسب جریان، یا آماده سازی ضعیف قطعه کار.

ابتدا بررسی کنید که فشار جوش به درستی تنظیم شده باشد. فشار ناکافی از همجوشی مناسب فلز جلوگیری می کند، در حالی که فشار بیش از حد می تواند قطعه کار را تغییر شکل دهد. پدال پا باید اعمال نیروی صاف و مداوم را فراهم کند.

تنظیمات فعلی باید با ضخامت و نوع مواد مطابقت داشته باشد. مواد نازک برای جلوگیری از سوختن به جریان کمتری نیاز دارند، در حالی که فلزات ضخیم تر برای نفوذ کافی به آمپر بیشتر نیاز دارند. اگر جوش ها ناسازگار باشند، ممکن است تنظیم مجدد کنترل جریان ضروری باشد.

تمیزی قطعه کار یکی دیگر از عوامل مهم است. زنگ زدگی، رنگ یا گریس روی سطح فلز مقاومت الکتریکی را افزایش می دهد و منجر به همجوشی ضعیف می شود. تمیز کردن محل جوش با یک ماده ساینده یا چربی زدا باعث بهبود رسانایی می شود.

4. خرابی های مکانیکی و مسائل مربوط به عملیات پدال

را foot pedal mechanism in the DN pedal spot welding machine is essential for controlling welding pressure and timing. If the pedal feels stiff, unresponsive, or fails to return to its original position, mechanical issues may be present.

روغن کاری لولا پدال و نقاط اتصال می تواند سفتی ناشی از اصطکاک یا ایجاد زنگ زدگی را برطرف کند. اگر پدال به عقب بازنمی گردد، فنر برگشتی را از نظر آسیب یا خستگی بررسی کنید و در صورت لزوم آن را تعویض کنید.

ناهماهنگی در بازوهای جوشکاری یا نقاط محوری شل نیز می تواند بر عملکرد تأثیر بگذارد. سفت کردن پیچ ها و حصول اطمینان از حرکت نرم اجزای مکانیکی از عملکرد نامنظم جلوگیری می کند.

5. مشکلات سیستم خنک کننده و گرمایش بیش از حد

استفاده طولانی مدت از دستگاه جوش نقطه ای پدال DN می تواند منجر به گرمای بیش از حد شود، به خصوص اگر چرخه های کاری بیش از حد باشد. گرمای بیش از حد به اجزای داخلی آسیب می رساند، عمر الکترود را کاهش می دهد و کیفیت جوش را کاهش می دهد.

اطمینان حاصل کنید که دستگاه در چرخه کاری توصیه شده خود کار می کند و اجازه می دهد زمان خنک شدن کافی بین جوش ها وجود داشته باشد. اگر گرمای بیش از حد ادامه داشت، تهویه مسدود شده یا خراب بودن فن خنک کننده را بررسی کنید. تمیز کردن گرد و غبار و زباله از دریچه های خنک کننده جریان هوا را بهبود می بخشد.

در مدل های آب خنک، سطح مایع خنک کننده و سیستم گردش خون را از نظر نشتی یا انسداد بررسی کنید. سطح پایین مایع خنک کننده یا خرابی پمپ می تواند باعث گرمای بیش از حد سریع شود.

را DN pedal spot welding machine is a reliable tool, but like any equipment, it requires proper maintenance and troubleshooting to function optimally. Electrical faults, electrode wear, inconsistent welds, mechanical issues, and overheating are common challenges that operators may encounter. By following systematic troubleshooting steps—such as checking power supply, maintaining electrodes, adjusting settings, and ensuring mechanical integrity—users can minimize downtime and achieve consistent welding performance.

بازرسی منظم و نگهداری پیشگیرانه کلید افزایش طول عمر دستگاه و اطمینان از جوشکاری با کیفیت بالا در محیط های صنعتی و کارگاهی است.

جدول مرجع عیب یابی سریع

| موضوع | علت احتمالی | راه حل |

| بدون قدرت | فیوز سوخته، سیم کشی شل | بررسی/تعویض فیوز، اتصالات ایمن |

| جوش های ضعیف | جریان کم، الکترودهای کثیف | آمپراژ را تنظیم کنید، الکترودها را تمیز کنید |

| چسباندن الکترودها | آلودگی، گرمای بیش از حد | نکات را تمیز کنید، از اسپری ضد لک استفاده کنید |

| گرم شدن بیش از حد | چرخه کاری بیش از حد، خنک کننده ضعیف | زمان خنک شدن را بگذارید، تهویه را بررسی کنید |

| سفتی پدال | عدم روانکاری، خرابی فنر | لولاها را روغن کاری کنید، فنر را جایگزین کنید |

این رویکرد ساختار یافته تشخیص کارآمد و حل مشکلات رایج را تضمین می کند و دستگاه جوش نقطه ای پدال DN را در شرایط کار بهینه نگه می دارد.