پیشینه صنعت و اهمیت کاربرد

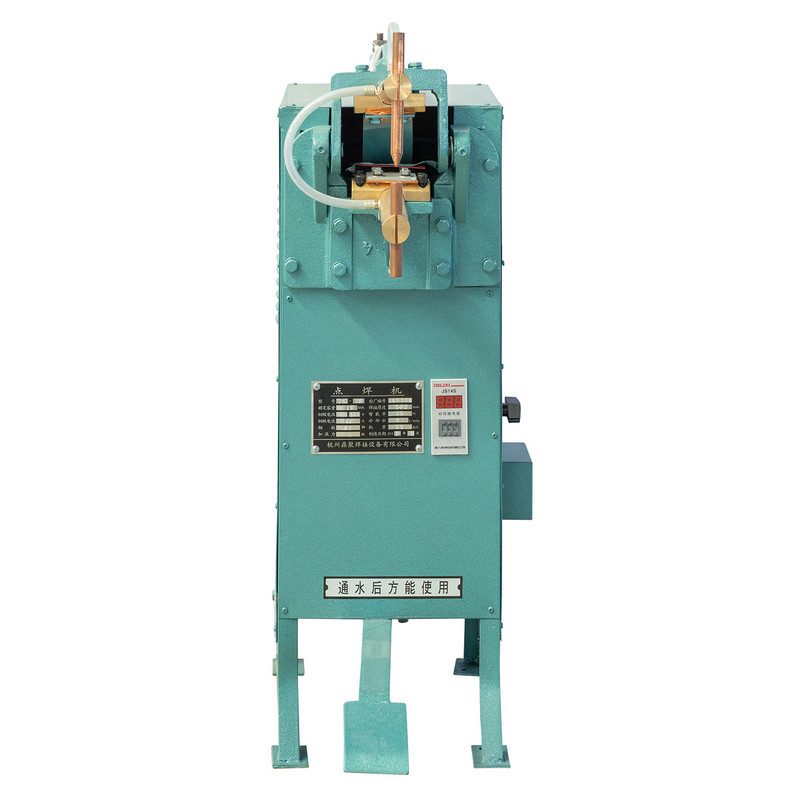

جوشکاری نقطهای مقاومتی (RSW) سنگ بنای مونتاژ ورقهای فلزی در بخشهای مختلف از خودرو و لوازم خانگی گرفته تا زیرساختهای هوافضا و مجموعههای بسته باتری است. برای چندین دهه، دستگاه های جوش نقطه ای با پدال ابزارهای اساسی در طبقه های مونتاژی بوده اند که در آن مداخله دستی کنترل شده مورد نیاز است. در این میان، دستگاه جوش نقطه ای پدال قابل تنظیم زمان جوش اپراتورها را قادر می سازد تا مدت زمان جوش را متناسب با ضخامت مواد، شرایط پوشش و طراحی اتصال تغییر دهند.

جوشکارهای مبتنی بر ترانسفورماتور جریان متناوب (AC) سنتی تحویل انرژی قابل اعتماد را برای بسیاری از کاربردهای رایج صنعتی ارائه می دهند. با این حال، چشم انداز تولید در حال تحول - که با تقاضاها مشخص شده است توان عملیاتی، تکرارپذیری و ادغام دیجیتالی بالاتر - بحث های مهندسی را در مورد منابع تغذیه جوشکاری جدیدتر مبتنی بر اینورتر هدایت می کند. در این زمینه، یک سوال اصلی مطرح می شود: آیا جوشکارهای نقطه ای پدال کنترل شده با اینورتر جایگزین مدل های سنتی AC در مقیاس می شوند و پیامدهای سیستمیک این انتقال چیست؟

برای پرداختن به این موضوع، هر دو فناوری را از a بررسی می کنیم دیدگاه مهندسی سیستم ها با تاکید بر ویژگی های عملکرد اصلی، چالش های یکپارچه سازی، ملاحظات چرخه عمر و آمادگی آینده.

چالش های فنی اصلی در صنعت جوشکاری نقطه ای

کنترل الکتریکی و حرارتی

یکی از پیچیدگی های تعیین کننده در کیفیت جوش مقاومتی، دستیابی است تولید گرمای مداوم در طیفی از عوامل پویا:

- تغییر در ضخامت مواد و هدایت الکتریکی

- شرایط سطحی مانند پوشش ها یا لایه های اکسیدی

- سایش الکترود که مقاومت تماس را تغییر می دهد

دستیابی به نتایج قابل تکرار نیاز به کنترل دقیق دارد بزرگی و مدت زمان فعلی . در حالی که جوشکارهای AC مبتنی بر ترانسفورماتور معمولاً پس از تنظیم پروفیل های جریان ثابت را ارائه می دهند، منابع مبتنی بر اینورتر فعال می شوند. مدولاسیون ریزدانه شکل موج و مدت زمان، به ویژه هنگامی که با کنترل های قابل برنامه ریزی استفاده می شود.

بهره وری انرژی و مدیریت گرما

جوشکارهای AC سنتی ذاتاً درگیر هستند مصرف توان راکتیو بالاتر به دلیل ماهیت ترانسفورماتورهای فرکانس پایین سنگین. این نتیجه در:

- افزایش مصرف انرژی اوج

- بار حرارتی بالاتر منبع تغذیه جوش

- ناکارآمدیهای بالقوه در محیطهایی با بودجه سختگیرانه انرژی

در مقابل، راهحلهای مبتنی بر اینورتر، میتوانند برق فرکانس بالا را ارائه دهند کاهش تلفات ، اگرچه به قیمت نیاز به الکترونیک قدرت و الگوریتم های کنترل پیچیده تر است.

یکپارچه سازی و کنترل دیجیتال

در بسیاری از امکانات مدرن، اسناد جوش، قابلیت ردیابی فرآیند، و یکپارچه سازی دیجیتال (صنعت 4.0) اهمیت فزاینده ای دارند. چالش ها عبارتند از:

- گرفتن داده های جوش (جریان، زمان، نیرو) برای تضمین کیفیت

- ادغام جوشکارها در MES (سیستم های اجرایی ساخت)

- پشتیبانی از استراتژی های کنترل تطبیقی بر اساس بازخورد حسگر

سیستم های AC سنتی اغلب در خروجی داده های بومی محدود هستند، در حالی که سیستم های مبتنی بر اینورتر می توانند تسهیل کنند ارتباطات دیجیتال بلادرنگ با شبکه های کارخانه

مسیرهای فنی کلیدی و راه حل های سطح سیستم

کنترل برق مبتنی بر اینورتر

در قلب یک سیستم جوشکاری با کنترل اینورتر، توانایی تبدیل خط AC به DC با فرکانس بالا، و سپس سنتز شکل موجهای جریان دقیق متناسب با جوشکاری مقاومتی نهفته است. مزایای فنی عبارتند از:

| ویژگی فنی | سیستم مبتنی بر ترانسفورماتور AC | سیستم کنترل اینورتر |

| کنترل خروجی | ترانسفورماتور پله ای یا متغیر | کنترل جریان PWM (مدول شده با عرض پالس). |

| مدت زمان جوش | تنظیم شده توسط تایمر مکانیکی یا تایمر الکترونیکی اولیه | تنظیم شده توسط تایمر دیجیتال با وضوح بالا |

| ثبت داده ها | محدود | گسترده (ذخیره سازی دیجیتال و صادرات) |

| بهره وری انرژی | متوسط | به دلیل کاهش تلفات بیشتر است |

| یکپارچه سازی | مستقل | دارای قابلیت شبکه (اترنت/سریال) |

| اندازه/وزن | بزرگ و سنگین | فشرده تر و سبک تر |

| کشش توان راکتیو | بالا | پایین تر |

از دیدگاه سیستم، کنترل توان مبتنی بر اینورتر را فعال می کند شکل دهی دقیق پروفیل جریان جوش ، که بهبود می یابد ثبات و تکرارپذیری - مخصوصاً در مواردی که تلورانسهای دقیق و قابلیت ردیابی الزامی است، مرتبط است.

زمان جوش قابل تنظیم و بازخورد حلقه بسته

در هر دو سیستم سنتی و مبتنی بر اینورتر، دستگاه جوش نقطه ای پدال قابل تنظیم زمان جوش مفهوم محوری باقی می ماند. با این حال، سیستم های اینورتر می توانند پیاده سازی کنند بازخورد حلقه بسته مانند نظارت بر جریان یا مقاومت در زمان واقعی، امکان اصلاحات تطبیقی در اواسط چرخه. این به ویژه هنگام جوشکاری مفید است پشته های مواد مخلوط یا برخورد با شرایط الکترود متغیر.

نیروی الکترود و پایداری فرآیند

صرف نظر از منبع تغذیه، کنترل فشار الکترود همچنان یک چالش در سطح سیستم است. ترکیب کنترل دقیق جریان (از اینورترها) با اعمال نیروی سروو فعال یا فنری تشکیل قطعه پایدار را ایجاد می کند و عیوب جوش را کاهش می دهد.

سناریوهای کاربردی معمولی و تجزیه و تحلیل معماری سیستم

سناریوی الف: مونتاژ دستی با ترکیب بالا / حجم کم

در کارگاههای تولیدی با طراحی قطعات متغیر و اتوماسیون محدود، جوشکارهای نقطهای پدال اغلب مورد علاقه هستند زیرا اپراتورها میتوانند محل قرارگیری و توالی را با مهارت کنترل کنند. در این محیط ها:

- جوشکارها عمدتاً با نشانه های بصری و تجربه اپراتور کار می کنند

- ثبت داده ها ممکن است در درجه دوم اهمیت قرار گیرد

- تغییرات تنظیم سریع رایج هستند

برای چنین سناریوهایی، هر دو سیستم سنتی و کنترل شده با اینورتر می توانند مناسب باشند. با این حال، سیستم های اینورتر اضافی را ارائه می دهند قابلیت برنامه ریزی که حدس زدن اپراتورها را کاهش می دهد ، اجازه می دهد تا پارامترهای جوش به عنوان دستور العمل ذخیره شوند. هنگامی که چندین اپراتور تجهیزات را به اشتراک می گذارند، این قابلیت اطمینان را افزایش می دهد.

سناریوی B: تولید در سطح متوسط با الزامات قابلیت ردیابی

استانداردهای کیفیت در حال ظهور در بخش هایی مانند محفظه های الکترونیکی یا ماژول های باتری نیاز دارند اسناد فرآیند :

- مشخصات جریان جوش در هر اتصال

- زمان واقعی جوش در مقابل هدف

- شناسه اپراتور و مهر زمانی

در این معماری ها، سیستم های جوش اینورتر با رابط های دیجیتال به وضوح مزیت دارند. یک معماری سیستم معمولی ممکن است شامل موارد زیر باشد:

پدال اپراتور --> منبع تغذیه اینورتر --> سر جوش

|

PLC / کنترلر

|

MES / پایگاه داده کیفیت (از طریق شبکه)

این تنظیمات را فعال می کند ارتباط دو طرفه که در آن کنترلکننده میتواند کدهای قطعه را تأیید کند، دستور العملهای جوش مناسب را انتخاب کند و معیارهای جوش را بگیرد.

سناریوی C: سلول های رباتیک یکپارچه

در سلولهای جوشکاری رباتیک، منبع تغذیه جوش باید با کنترلکنندههای حرکت، سیستمهای بینایی و اینترلاکهای ایمنی تعامل داشته باشد. منابع تغذیه مبتنی بر اینورتر به دلیل:

- رد پای فشرده

- کنترل دیجیتال با سرعت بالا

- تحریک همزمان با حرکت ربات

در چنین سیستم هایی، دستگاه جوش نقطه ای پدال قابل تنظیم زمان جوش این مفهوم بهجای پدالهای فیزیکی به سیگنالهای ماشه دیجیتال ترجمه میشود، اگرچه اصول حرکت و زمانبندی اساسی ثابت هستند.

تاثیر فنی بر عملکرد، قابلیت اطمینان، کارایی و نگهداری

کیفیت و سازگاری جوش

سیستم های کنترل شده توسط اینورتر با فعال کردن شکل موج های جریان قابل برنامه ریزی، تغییرات را کاهش می دهند زمان بندی با وضوح بالا (زیر میلی ثانیه). این نتیجه در:

- کنترل دقیق تر بر گرمای ورودی

- کاهش پاشش و چسبندگی الکترود

- ثبات فرآیند بیشتر در سراسر شیفت

سیستم های AC سنتی می توانند به نتایج قابل قبولی دست یابند، اما اغلب برای جبران تغییرات الکتریکی و حرارتی ذاتی به مهارت اپراتور متکی هستند.

بهره وری عملیاتی

بازده انرژی بالاتر در سیستم های اینورتر به صورت زیر ظاهر می شود:

- پیک پایین تر مصرف برق

- کاهش هزینه های تقاضا در تاسیسات حساس به برق

- گرمای کمتر در منبع تغذیه جوش، نیازهای خنک کننده را ساده می کند

این می تواند به صرفه جویی در هزینه های عملیاتی، به ویژه در محیط های با حجم بالا تبدیل شود.

قابلیت اطمینان و طول عمر

پیچیدگی الکترونیک اینورتر سوالاتی را در مورد موارد زیر مطرح می کند:

- حساسیت به نویزهای صنعتی و نوسانات ولتاژ

- قابلیت اطمینان طولانی مدت نیمه هادی های قدرت تحت بارهای جوشکاری

با این حال، طراحیهای مدرن دارای ویژگیهای حفاظتی قوی (جریان اضافه، دمای بیش از حد، سرکوب نوسانات) و الکترونیک قدرت مدولار هستند که تسهیل میکنند. نگهداری پیش بینی .

قابلیت سرویس و نگهداری

سیستمهای AC سنتی، با اجزای دیجیتال کمتر، ممکن است در سطح پایه سادهتر در نظر گرفته شوند. در مقابل، سیستم های اینورتر:

- به ابزارهای تشخیصی برای عیب یابی در سطح کنترلر نیاز دارید

- نظارت از راه دور کدهای خطا و روند عملکرد را فعال کنید

برای تیم های تعمیر و نگهداری، این به معنای سرمایه گذاری است ارتقاء مهارت اما به دست آوردن معیارهای جداسازی خطا و زمان آپدیت بهتر.

روندهای صنعت و مسیرهای فناوری آینده

دیجیتالی شدن و ادغام صنعت 4.0

در سراسر بخش های تولیدی، حرکت به سمت سیستم های متصل در حال تشدید است:

- تجزیه و تحلیل داده های جوش برای بهبود فرآیند

- داشبوردهای بلادرنگ برای نظارت بر تولید

- تعمیر و نگهداری پیش بینی بر اساس امضاهای الکتریکی و حرارتی

این روند ذاتاً به نفع معماری های مبتنی بر اینورتر است که قادر به ارتباطات دیجیتال هستند.

جوش تطبیقی و کنترل حلقه بسته

تمرکز تحقیق و توسعه محصول در حال ظهور بر روی کنترل جوش تطبیقی :

- نظارت بر شاخص های واقعی تشکیل قطعه

- تنظیم نمایه فعلی در زمان واقعی

- جبران سایش الکترود به صورت دینامیکی

اجرای چنین قابلیت هایی در سیستم های فقط ترانسفورماتور دشوار است.

معماری های قدرت ترکیبی

سیستم های آینده ممکن است ترکیب شوند استحکام ترانسفورماتورهای AC با حلقه های کنترل اینورتر دیجیتال ، دوام طرح های سنتی را با دانه بندی کنترلی پیشرفته ارائه می دهد.

پایداری و بهینه سازی انرژی

تولیدکنندگان به طور فزاینده ای میزان مصرف انرژی را در سطح سلول جوش کمیت می کنند. سیستم های اینورتر، با ضریب توان بالاتر و کاهش تلفات ، با اهداف پایداری و ابتکارات گزارش انرژی همسو شود.

خلاصه: ارزش سطح سیستم و اهمیت مهندسی

بررسی چشم انداز سیستم های فناوری جوشکاری نقطه ای پدال از دیدگاه مهندسی نشان می دهد که:

- سیستمهای کنترلشده با اینورتر دقت بالاتر، فرصتهای یکپارچهسازی پیشرفته و مدیریت بهتر دادهها را ارائه میدهند در مقایسه با مدل های سنتی AC

- جوشکارهای مبتنی بر AC سنتی در جایی که سادگی، استحکام و هزینه کم اهمیت بالایی دارند، همچنان مرتبط هستند.

- انتخاب بین فناوری ها باید بر اساس آن انجام شود الزامات در سطح سیستم - از جمله قابلیت ردیابی فرآیند، ادغام با شبکه های کارخانه، بودجه انرژی و استراتژی نگهداری - به جای ویژگی های سطح محصول به تنهایی.

- نقش دستگاه جوش نقطه ای پدال قابل تنظیم زمان جوش در هر دو پارادایم ادامه دارد، اما پیاده سازی و بهینه سازی آن به طور قابل توجهی با کنترل اینورتر بهبود می یابد.

این نشان دهنده جایگزینی عمده مدل های AC نیست، بلکه یک فن آوری به سمت سیستم های دیجیتالی تر و کارآمدتر تغییر می کند برای کاربردهایی که آن ویژگی ها ارزش مهندسی قابل اندازه گیری را ارائه می دهند.

سوالات متداول

1. چه چیزی یک جوشکار نقطه ای پدال کنترل شده با اینورتر را تعریف می کند؟

یک جوشکار نقطهای پدال کنترلشده با اینورتر از الکترونیک قدرت برای تبدیل AC ورودی به DC با فرکانس بالا و سپس سنتز پروفیلهای جریان کنترلشده استفاده میکند و کنترل دقیقتری بر پارامترهای جوش در مقایسه با سیستمهای ترانسفورماتور مستقیم ارائه میدهد.

2. چرا زمان جوش قابل تنظیم اهمیت دارد؟

زمان جوش قابل تنظیم به مهندسان این امکان را می دهد که گرمای ورودی را برای مطابقت با انباشته ها و ضخامت مواد تنظیم کنند و از تشکیل قطعه ثابت و به حداقل رساندن عیوب اطمینان حاصل کنند.

3. آیا نگهداری سیستم های اینورتر گران تر است؟

آنها ممکن است به ابزارهای تشخیصی تخصصی و آموزش نیاز داشته باشند، اما گزارش خطای دیجیتال و قابلیتهای تعمیر و نگهداری پیشبینیکننده آنها اغلب زمان خرابی برنامهریزی نشده را کاهش میدهد.

4. آیا سیستم های اینورتر و AC می توانند در یک طبقه فروشگاه وجود داشته باشند؟

بله انتخاب باید با الزامات سیستم هماهنگ باشد. سلول های مستندسازی با اسکریپت بالا از اینورترها سود می برند، در حالی که وظایف تولید ساده ممکن است توسط مدل های AC به خوبی انجام شود.

5. سیستم های اینورتر چگونه از Industry 4.0 پشتیبانی می کنند؟

با تسهیل پروتکلهای ارتباطی دیجیتال (اترنت/IP، Modbus) و امکان جمعآوری بیدرنگ دادهها، توانمندسازی تجزیه و تحلیل و ادغام با سیستمهای اجرایی تولید.

مراجع

- R. Nycz، "مبانی و فرآیندهای جوشکاری مقاومتی،" مجله علوم و مهندسی ساخت و ساز ، جلد 142، شماره 3، 2020.

- A. Chryssolouris، سیستم های ساخت: تئوری و عمل ، ویرایش سوم، اسپرینگر، 2018.

- M. F. Zaeh و G. Branner، "بازده انرژی در فرآیندهای جوشکاری: وضعیت مدرن و چشم انداز آینده،" مجله جوشکاری ، جلد 97، شماره 12، 2019.