پیشینه صنعت و اهمیت جوشکاری نقطه ای پوسته فلزی

تولید پوسته فلزی بخش مهمی در تولید محفظه های الکترونیکی، لوازم خانگی، قطعات خودرو و تجهیزات صنعتی است. یکپارچگی ساختاری، کیفیت سطح و قابلیت اطمینان طولانی مدت این پوسته های فلزی تا حد زیادی به فرآیندهای جوشکاری نقطه ای . جوش نقطه ای اتصال موضعی را با اعمال جریان بالا از طریق تماس های الکترود فراهم می کند و به دلیل مقاومت فلز گرما ایجاد می کند. از جمله روش های جوش نقطه ای، جوش نقطه ای الفC و جوش نقطه ای MFDC (جریان مستقیم فرکانس متوسط). تکنیک های غالب برای کاربردهای ورق فلزی نازک هستند.

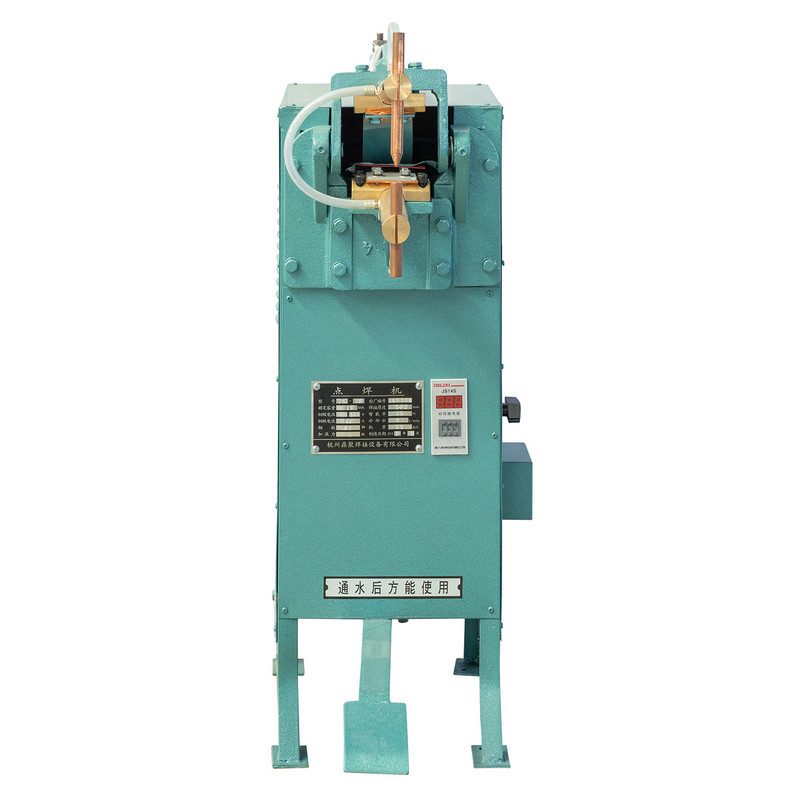

را دستگاه جوش دنده پوسته فلزی نوع ac spot نشان دهنده یک کلاس از تجهیزات مبتنی بر AC معمولی است که معمولاً برای خطوط تولید با حجم بالا و حساس به هزینه استفاده می شود. علیرغم پذیرش روزافزون فناوری MFDC، دستگاههای جوش نقطهای AC به دلیل سادگی، هزینه سرمایه کمتر و مناسب بودن برای ضخامتهای خاص ورق و انواع فولادی قابل توجه هستند.

محرک های کلیدی صنعت برای جوشکاری نقطه ای پوسته فلزی عبارتند از:

- استفاده روزافزون از فولاد ضد زنگ با گیج نازک، فولاد گالوانیزه و آلومینیوم برای محفظه ها و محفظه های لوازم خانگی.

- افزایش تقاضا برای کیفیت جوش ثابت در تولید با حجم بالا.

- ادغام با خطوط مونتاژ خودکار و سیستم های جوشکاری رباتیک.

- بهینه سازی هزینه و برنامه های نگهداری قابل پیش بینی

چالش های فنی اصلی در جوشکاری نقطه ای پوسته فلزی

تولید پوسته های فلزی یک سری چالش های فنی را ارائه می دهد که بر انتخاب بین جوشکاری نقطه ای AC و MFDC تأثیر می گذارد:

-

تغییرات ضخامت و رسانایی مواد

پوسته های فلزی اغلب از ورق هایی با ضخامت 0.5 تا 2 میلی متر استفاده می کنند. تغییرات در رسانایی، پوششهای سطحی یا لایههای گالوانیزه میتواند بر شکلگیری و قوام قطعه جوش تأثیر بگذارد.

-

سازگاری جوش و کنترل عیب

عیوب رایج عبارتند از پاشیدن، همجوشی ناقص و چسبندگی الکترود . دستیابی به جوش های یکنواخت در چندین ترکیب ورق مستلزم کنترل دقیق جریان، فشار و زمان بندی است.

-

سایش و نگهداری الکترود

تخریب نوک الکترود بر توزیع گرما تأثیر می گذارد و در نتیجه جوش های ناسازگار ایجاد می شود. در تولید با حجم بالا، طول عمر الکترود یک معیار عملیاتی حیاتی است.

-

ادغام با سیستم های تولید خودکار

تولید پوسته فلزی به طور فزاینده ای به مونتاژ روباتیک یا نیمه خودکار متکی است. تجهیزات جوشکاری باید زمان چرخه، تکرارپذیری و ارتباطات داده را برای نظارت بر فرآیند حفظ کنند.

-

بهره وری انرژی و مدیریت حرارتی

جوش نقطه ای انرژی بر است، به ویژه برای ماشین های AC با جریان بالا. کنترل گرمای موثر اعوجاج حرارتی پوسته های نازک را به حداقل می رساند.

مسیرهای فنی کلیدی و رویکردهای سطح سیستم

انتخاب بین جوش نقطه ای الفC و MFDC شامل ارزیابی می شود الزامات فرآیند ، محدودیت های سطح سیستم ، and اهداف عملیاتی . ملاحظات فنی کلیدی عبارتند از:

| پارامتر | جوش نقطه ای الفC | جوش نقطه ای MFDC |

| منبع تغذیه | فرکانس شبکه (50/60 هرتز) | فرکانس متوسط DC (1-5 کیلوهرتز معمولی) |

| کنترل جریان | شکل موج محدود و سینوسی | شکل موج دقیق و قابل برنامه ریزی |

| سازگاری جوش | مناسب برای فولادهای نازک، حساس به سایش نوک | قوام بالا در ضخامت های مختلف مواد |

| عمر الکترود | متوسط | طولانی تر، به دلیل کاهش قوس |

| یکپارچه سازی اتوماسیون | برای نظارت به سنسورهای اضافی نیاز دارد | ادغام دیجیتالی آسانتر و ثبت فرآیند |

| هزینه سرمایه | پایین تر | بالاتر |

| بهره وری انرژی | پایین تر, due to sinusoidal losses | بالاتر, optimized pulse energy |

| مواد مناسب | فولاد، آلومینیوم نازک | فولاد، آلومینیوم، فلزات پوشش داده شده، ورق های چند لایه |

از یک دیدگاه مهندسی سیستم ها ، the choice is not merely a component selection; it affects بهره وری خط، کنترل کیفیت و هزینه کل مالکیت (TCO) . الف دستگاه جوش دنده پوسته فلزی نوع ac spot می تواند در محیط های استاندارد شده با تنوع مواد محدود به طور موثر عمل کند، در حالی که MFDC اغلب برای مواد پیچیده یا خطوط تولید گیج مخلوط ترجیح داده می شود.

سناریوهای کاربردی معمولی و تجزیه و تحلیل معماری سیستم

1. محفظه لوازم مصرفی

در تولید پوسته های ماشین لباسشویی یا مایکروویو، ضخامت مواد نسبتاً یکنواخت است (0.6-1.2 میلی متر). الف دستگاه جوش دنده پوسته فلزی نوع ac spot می تواند جوش های سازگار با مدارهای کنترلی ساده، یکپارچه با خطوط تولید مبتنی بر نوار نقاله را فراهم کند.

ملاحظات معماری سیستم :

- مکانیکی: قاب مقاوم برای به حداقل رساندن ارتعاش در طول پالس های جریان بالا.

- برق: منبع AC مبتنی بر ترانسفورماتور با مدارهای تایمر دقیق.

- اتوماسیون: سنسورهای اساسی برای تأیید فشار و جوش؛ ادغام رباتیک اختیاری برای عملیات با حجم بالا.

2. قطعات پوسته فلزی خودرو

محفظه دنده خودرو یا محفظه باتری ها اغلب به فولاد ضخیم تر یا روکش شده نیاز دارند. جوش نقطه ای MFDC در اینجا به دلیل کنترل بیشتر بر گرمای ورودی، کاهش اعوجاج مورد علاقه است.

مفاهیم سیستم :

- نیاز به رابط های دیجیتال برای نظارت بر فرآیند.

- ادغام با بازوهای رباتیک و نقاله های همگام.

- بازخورد کیفیت جوش در زمان واقعی برای کاهش نرخ ضایعات.

3. محوطه و کابینت های صنعتی

کابینت های تجهیزات صنعتی اغلب چندین نوع فولادی از جمله لایه های گالوانیزه یا ضد زنگ را ترکیب می کنند. اگر ترکیب مواد استاندارد شده باشد، اما نظارت در سطح سیستم برای دستگاههای جوش نقطهای AC میتواند مناسب باشد انرژی جوش و فشار الکترود انتقادی می شود.

استراتژی های سطح سیستم :

- پیاده سازی الکترودهای سنجش نیرو

- از تایمرهای قابل برنامه ریزی برای پشته های چند صفحه ای استفاده کنید.

- برنامه ریزی تعمیر و نگهداری پیش بینی برای جایگزینی الکترود.

تأثیر بر عملکرد سیستم، قابلیت اطمینان و کارایی عملیاتی

از یک دیدگاه مهندسی سیستم ها ، the welding method affects several key performance indicators:

-

ثبات کیفیت جوش

- اگر سایش الکترود نظارت نشود، ماشینهای AC ممکن است تنوع بیشتری در اندازه قطعه نشان دهند.

- سیستمهای MFDC کنترل دقیقتری بر انرژی ورودی ارائه میکنند و قابلیت اطمینان را برای تولید گیج مخلوط بهبود میبخشند.

-

زمان چرخه و توان عملیاتی

- جوش نقطه ای الفC machines typically operate with longer pulse durations due to mains frequency.

- ماشینهای MFDC پالسهای کوتاهتر و نرخهای تکرار سریعتر را فعال میکنند و توان عملیاتی خط را افزایش میدهند.

-

تعمیر و نگهداری و خرابی

- سیستمهای AC دارای قطعات الکترونیکی کمتری هستند که تعمیر و نگهداری را سادهتر میکنند، اما نیاز به تغییر شکل مکرر الکترود دارند.

- سیستم های MFDC سایش و قوس الکتریکی الکترود را کاهش می دهند، اما برای تعمیر و نگهداری منبع برق نیاز به تخصص دارند.

-

بهره وری انرژی

- ماشینهای AC توان راکتیو بیشتری مصرف میکنند و در نتیجه هزینههای انرژی بالاتر در کارکرد مداوم را به همراه دارند.

- ماشینهای MFDC به دلیل جریان کنترلشده با پالس و کاهش تلفات حرارتی از نظر انرژی کارآمدتر هستند.

-

ادغام با نظارت بر فرآیند

- ماشین های AC به حسگرهای اضافی برای ضبط داده نیاز دارند.

- ماشینهای MFDC ذاتاً از نظارت دیجیتال پشتیبانی میکنند و میتوانند با سیستمهای اجرایی تولید (MES) ارتباط برقرار کنند.

جدول 2: تأثیرات روش جوشکاری در سطح سیستم بر تولید پوسته فلزی

| جنبه سیستمی | جوش نقطه ای الفC | جوش نقطه ای MFDC |

| سازگاری جوش | متوسط | بالا |

| توان عملیاتی | متوسط | بالا |

| تعمیر و نگهداری الکترود | مکرر | کاهش یافته است |

| مصرف انرژی | بالاتر | پایین تر |

| ادغام با MES | نیاز به ارتقا دارد | پشتیبانی بومی |

| راrmal Distortion | متوسط | پایین |

روندهای صنعت و مسیرهای فناوری آینده

-

افزایش یکپارچگی اتوماسیون

- حتی برای سیستمهای AC، ادغام با روباتها، نوار نقالهها و حسگرهای بلادرنگ برای کاهش وابستگی به نیروی کار استاندارد شده است.

-

مانیتورینگ هوشمند جوش

- جمعآوری دادههای آنلاین برای جریان، ولتاژ و فشار امکان نگهداری پیشبینی و تضمین کیفیت را فراهم میکند و شکاف بین قابلیتهای AC و MFDC را پر میکند.

-

سیستم های هیبریدی

- توسعه ماشینهای AC با شکلدهی پالس کنترلشده دیجیتالی برای نزدیک شدن به عملکرد مشابه MFDC در حالی که هزینه کمتری را حفظ میکند.

-

سازگاری مواد و فرآیند

- پذیرش گسترده تر فولاد ضد زنگ نازک، پوشش داده شده یا ورق های چند لایه، مستلزم استراتژی های جوشکاری تطبیقی و کنترل هوشمند فرآیند است.

-

بهره وری انرژی and Sustainability

- تاکید مستمر بر کاهش مصرف برق و بهینه سازی راندمان ترانسفورماتور، به ویژه برای خطوط جوش AC با حجم بالا.

نتیجه گیری: ارزش در سطح سیستم و اهمیت مهندسی

انتخاب روش جوش نقطه ای مناسب برای تولید پوسته فلزی اساساً الف است تصمیم مهندسی سیستم به جای انتخاب تک جزئی. ملاحظات کلیدی عبارتند از:

- انواع مواد و محدوده ضخامت

- سازگاری جوش و تحمل کیفیت مورد نیاز.

- ادغام با خطوط تولید خودکار.

- هزینه های عملیاتی، از جمله انرژی و نگهداری.

A دستگاه جوش دنده پوسته فلزی نوع ac spot برای تولید استاندارد و با حجم بالا از محفظه های فلزی نازک، که سادگی و هزینه سرمایه کمتری را ارائه می دهد، قابل استفاده است. برعکس، جوشکاری نقطهای MFDC مزایایی در دقت، کارایی انرژی و سازگاری با پوستههای فلزی پیچیده یا چند گیج دارد. راه حل بهینه بستگی به ارزیابی دارد عملکرد کل سیستم، قابلیت اطمینان و اهداف تولید .

سوالات متداول

Q1: آیا دستگاه جوشکاری نقطه ای ac از نوع دنده پوسته فلزی می تواند ورق های فولادی ضد زنگ را اداره کند؟

A1: بله، دستگاه های جوش نقطه ای AC می توانند ورق های فولادی ضد زنگ نازک را جوش دهند، اگرچه قوام ممکن است با سایش الکترود متفاوت باشد. نظارت بر فرآیند توصیه می شود.

Q2: مزیت اصلی MFDC نسبت به AC برای پوسته های فلزی چیست؟

A2: MFDC کنترل دقیقتری بر پالسهای جریان، کاهش اعوجاج حرارتی و قوام جوش بالاتر، بهویژه برای کاربردهای مواد مخلوط یا ضخامت متغیر ارائه میدهد.

Q3: الکترودها باید هر چند وقت یکبار در ماشین های AC نگهداری شوند؟

A3: تغییر شکل یا فرکانس جایگزینی الکترود به حجم تولید و نوع مواد بستگی دارد، اما در خطوط با حجم بالا، بررسی روزانه رایج است.

Q4: آیا بهره وری انرژی بین سیستم های AC و MFDC تفاوت قابل توجهی دارد؟

A4: بله. ماشینهای AC معمولاً به دلیل تلفات سینوسی انرژی بیشتری مصرف میکنند، در حالی که ماشینهای MFDC انرژی پالس را بهینه میکنند و مصرف کلی را کاهش میدهند.

Q5: آیا می توان دستگاه های جوش نقطه ای AC را در خطوط خودکار ادغام کرد؟

A5: بله، یکپارچه سازی با استفاده از حسگرها و رابط های روباتیک امکان پذیر است، اگرچه برنامه ریزی در سطح سیستم برای نظارت بر سازگاری جوش مورد نیاز است.

مراجع

- Chen, L., & Zhang, Y. (2025). پیشرفت در جوشکاری نقطه ای مقاومتی برای محفظه های ورق فلزی . مجله فرآیندهای تولید، 78، 112-127.

- لی، اچ، و همکاران. (2024). جوشکاری نقطه ای MFDC: بهره وری انرژی و کنترل کیفیت در کاربردهای خودرو . مجله بین المللی علوم جوشکاری، 52 (3)، 45-63.

- اسمیت، آر (2023). روند اتوماسیون صنعتی در ساخت محفظه های فلزی . بررسی مهندسی ساخت، 36 (7)، 55-70.